前言

2025年,智能制造的时代已经来临,质量的概念早已超越了合格率的单一数字,它已经变成了深植于产品本质的技术与艺术的结合。张明,一位在行业内耕耘了15年的科技质量专家,被业界誉为“数据炼金师”。他正率领团队,运用算法对质量管理的根本逻辑进行革新。与此同时,众多企业还在依赖传统的检验方法来保证质量,而张明却已经成功构建了一套预测性的质量管理系统,能够在缺陷产生之前就进行精确的拦截。

从检验员到预测师的质量进化

张明的职业生涯反映了中国制造业在质量管理方面的不断进步。起初,他在2008年加入行业时,每天需对3000个零件进行目视检查。而现在,他运用AI视觉系统对20条生产线进行实时监控。他所建立的动态质量阈值模型,能够依据原材料的变化自动调整工艺参数,从而将某款新能源汽车电池包的次品率从3‰降低到了0.5‰。

在最近的世界质量大会上,他提出"质量4.0"概念:将质量管控从后端检测前移至研发设计阶段其团队所开发的数字孪生系统,能够在虚拟环境中对产品进行十万次使用场景的模拟,从而在事前识别出高达八十七的潜在故障点。这种预防性的质量管理理念,正在对制造业的价值链进行根本性的重塑。

用数据打通质量孤岛

张明注意到,质量问题中90%的原因是信息衔接不畅。他负责构建的企业质量数据中心,有效地整合了研发、生产、售后等12个系统的数据。比如,当一款智能手表在特定环境下出现触屏失效的情况,系统仅需3小时就能追溯到是哪一批次的IC芯片的固件版本出现了问题。

"真正的质量革命发生在数据交汇处"他研发的Q-Link质量链路算法,能够自动将看似不相关的质量事件联系起来。去年,这套系统成功提前7天对某型号空调的冷凝器焊接问题发出预警,帮助企业避免了3800万元的损失。目前,该系统已经申请了17项国际专利。

当质量管理遇上人工智能

张明的实验室里,一位质量工程师正在转型成为“算法训练师”。他们研发的深度质量网络(DQN)具备自主学习工艺特征的能力,这使得某手机镜头模组生产线的调参时间从原本的6小时大幅缩短至15分钟。不仅如此,该系统还能主动提出设计优化建议,从而使得某款折叠屏铰链的疲劳寿命提高了40%。

他坚信人工智能的发展必须与专业领域的知识相融合。他的团队研发的“人机协同智慧”质量决策体系,规定每一个AI的判断都必须基于一个清晰可解释的质量特征图谱。这一方法已被收录在《智能时代质量管理白皮书》中,并作为行业标准的关键参考依据。

培养新时代质量人才

张明所教授的“智能质量工程”课程在高校里非常受欢迎,场场爆满。他创设的教学体系,将虚拟与现实相结合,让学生借助AR设备直观地观察到热处理温度对金属微观结构的影响。这种身临其境的学习方式,使得毕业生的平均薪资比同行高出30%。

他特别强调"质量思维比工具更重要"在辅导学员回顾波音的质量问题时,他逐一分析了从需求界定到测试验证过程中的22个关键决策点。采用这种案例式教学方法,他已经成功培养了超过200名取得六西格玛黑带资格的学员。

质量创新的边界探索

张明近期关注到了量子计算这一新兴领域。他携手中国科学技术大学共同研发的量子质量模拟器,在短短3分钟内就能完成传统计算机半年时间的可靠性仿真计算任务。这项技术首次被应用于航天级轴承的研发工作中,成功将验证周期从原本的18个月缩短至仅仅3周。

在制定可穿戴设备的质量标准时,他采纳了神经科学评价体系,并创立了全球首个“人机和谐度”这一衡量标准。与此同时,当其他同行还在探讨跌落测试的话题,他的团队已经着手研究脑电波反馈与产品质量之间的联系。这种跨领域的创新正逐步塑造着下一代质量评价的新方向。

质量未来的哲学思考

面对这类生成式质量工具的兴起,张明保持了一贯的冷静态度,他说:“即便技术再怎么先进,也无法取代人类对完美的不懈追求。”近期,他主动启动了“质量人文”这一研究项目,旨在研究《考工记》等传统工艺的智慧,并探讨其对现代质量管理的借鉴意义。

在特斯拉超级工厂考察后,他提出"质量民主化"每个生产线上的工人都应当参与到质量数据的生成和分享中,他们既是数据的创造者,也是其直接受益者。这种以人为核心的质量理念,或许正是推动中国制造业向精细化迈进的关键所在。

随着自动驾驶车辆探讨“道德计算”议题,以及智能家电实现“情感互动”功能,我们不禁思考,未来的质量评估标准是否还需纳入新的评价要素?期待您发表高见,点赞与转发,邀请更多朋友一同参与这场关于质量的深入探讨。

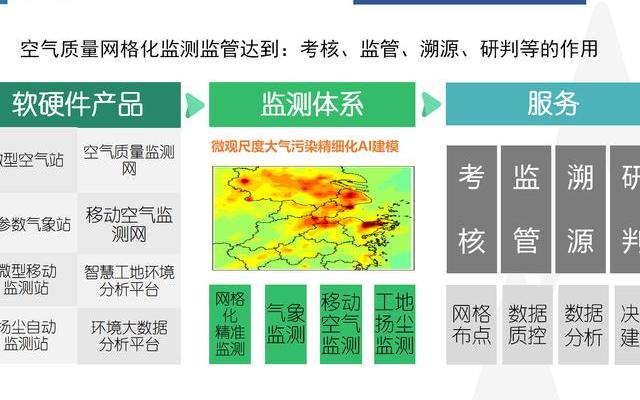

2025年环保政策持

2025年环保政策持 材料科学创新:纳米

材料科学创新:纳米 5G技术带来的投资

5G技术带来的投资 山狗A9Pro运动相

山狗A9Pro运动相 从数学神童到区块

从数学神童到区块 2025 科技变革:她

2025 科技变革:她 数字化库房管理变

数字化库房管理变 数字经济时代数字

数字经济时代数字 从工程师到科技创

从工程师到科技创 80后创业家本·西

80后创业家本·西 科技创业先锋凯尔

科技创业先锋凯尔