在传统的印象里,矿山常常和尘土飞扬、机械轰鸣的景象联系起来。然而现在,走进任何一个现代化矿区,你会惊奇地发觉:工程师在控制室借助三维可视化系统调度设备。无人机群在矿坑上空进行自主测绘。5G网络把实时数据传送到千里之外的分析中心。这就是数字矿山带来的变革。变革具有革命性。借助物联网、人工智能、大数据等技术。这些技术深度融合。由此实现矿山全要素的数字化重构。还实现矿山全流程的数字化重构。

智能开采系统突破人工极限

在内蒙古的一个露天煤矿里。有搭载毫米波雷达的无人矿卡。它实现了24小时连续作业。这些无人矿卡被称作“钢铁巨兽”。它们借助高精度定位系统和车联网技术。能够自动避开障碍物。还能保持安全车距。单台设备年运量提高了40%。同时油耗降低了15%。更让人惊讶的是。整套系统运用数字孪生技术。可以在虚拟空间里预先演练开采方案。能把爆破设计误差控制在厘米级。

井下矿山也发生了深刻变革。山东黄金集团安排了智能凿岩台车。它借助AI算法能自动识别岩层结构。钻探效率提高了3倍多。工人只需在远程操控中心监控数据。彻底摆脱了粉尘弥漫的工作环境。这类技术的推广。让2024年全国煤矿百万吨死亡率同比降低28%。创下历史最低纪录。

物联网构建矿山神经网络

江西某稀土矿的每个角落,密布着5000多个传感器,就像神经末梢一样。振动、温度、气体浓度等所有数据,通过工业互联网平台实时汇聚。由此形成矿山健康状况的“数字心电图”。去年,该矿借助预测性维护系统,提前37天发现破碎机轴承异常,避免了超2000万元的停产损失。

这种监测能力延伸到了生态保护领域。云南有个锡矿,那里部署了微震监测网络。这个网络能捕捉地下岩体毫米级的位移。当系统预警潜在塌方风险时,会自动启动应急预案。在2024年,成功避免了3起重大地质灾害。环保部门接入了在线监测数据。这使得矿区周边水系污染物超标警报响应时间缩短到了15分钟。

数字供应链重塑矿业生态

区块链技术能解决行业多年来的供应链信任问题。一家国际矿业巨头推出数字矿石溯源平台。该平台在开采环节生成不可篡改记录。在运输环节生成不可篡改记录。在冶炼环节也生成不可篡改记录。去年某批次铜精矿因数据异常,交易被自动冻结。事后查明是运输商私自掺假。这套系统为买方挽回了800万美元损失。

智能物流系统带来的变化也很明显。唐山港有个无人化矿石码头。借助AI调度算法。铁矿石装船效率提高了60%。货主用手机APP。就能随时追踪货轮位置。系统还会依据天气数据。自动调整航行路线。这样透明化运营。让矿业贸易周期平均缩短11天。资金周转率明显提高。

数字员工接管高危岗位

在西藏一处海拔4500米的铅锌矿。这里有巡检机器人。它们正沿着预设轨道。检查巷道支护情况。它们配备热成像仪。能发现人眼难察觉的岩层裂隙。还配备激光甲烷检测仪。精度达0.1ppm。矿工们戏称这些为“铁同事”。说它们永远不会抱怨高原反应。实际上它们已承担83%的井下巡检任务。

湖南某锑矿有智能选矿系统。它通过机器学习分析矿石光谱特征。其分选精度达到98.7%。这远超人工选矿的85%。更关键的是。这套系统每年能减少3000人次接触重金属粉尘的机会。从根源上降低了职业病发病率。

数据资产成为核心竞争力

山西某煤矿集团有个数字资产交易中心,让人感觉很新鲜。他们把积累了十年的地质建模数据、设备运行日志等进行脱敏处理后挂牌交易。在2024年上半年,就获得了1.2亿元的技术授权收入。更有价值的是,他们与高校共建了采矿算法实验室,通过数据共享催生出了7项专利技术。

数据价值挖掘已扩展到决策方面。五矿集团研发了产能优化系统。该系统可综合矿石品位、能源价格等200多项参数。能动态调整各矿区产量分配。在2024年锰价波动时。此模型精确预判需求变化。帮集团避免库存积压损失超5亿元。

数字化转型面临三重挑战

首要难题是老旧设备改造。某铁矿进行5G智能升级时遭遇尴尬。该铁矿上世纪90年代的破碎机没有数据接口。最终只能采用“贴传感器”这种土办法。这导致数据采集存在15%的误差率。这种情况在中小矿山很常见。设备更新成本常常超过企业年度净利润。

复合型人才的缺口情况也很严峻。那种既了解采矿工艺又掌握编程的人才非常稀少。有一家黄金企业,即便给出百万年薪,还是很难找到合适的技术总监。还有更麻烦的数据安全问题。去年,有一家矿企遭遇了勒索病毒攻击。这使得整个矿停产了三天。直接造成的损失超过3000万元。

2025年环保政策持

2025年环保政策持 材料科学创新:纳米

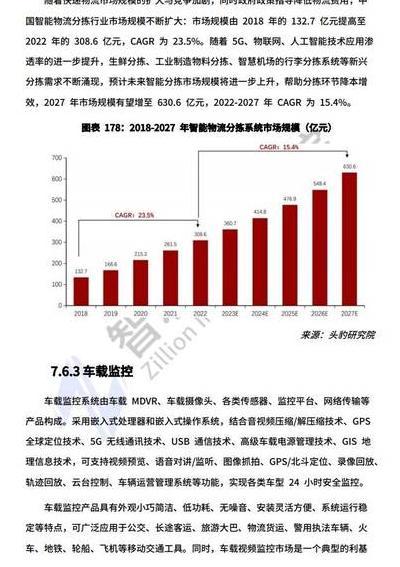

材料科学创新:纳米 5G技术带来的投资

5G技术带来的投资 山狗A9Pro运动相

山狗A9Pro运动相 从数学神童到区块

从数学神童到区块 2025 科技变革:她

2025 科技变革:她 数字化库房管理变

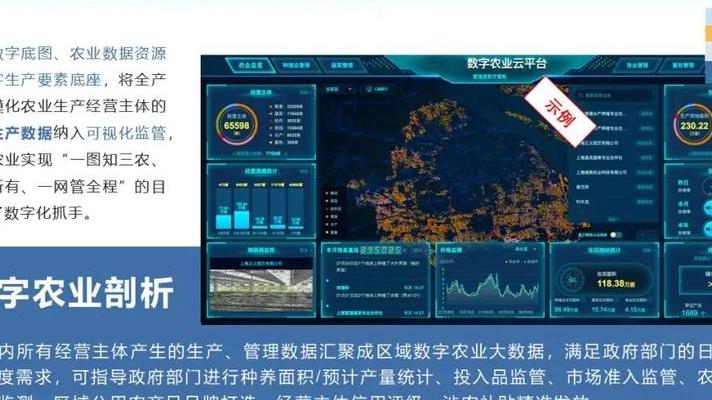

数字化库房管理变 数字经济时代数字

数字经济时代数字 三年行动计划推动

三年行动计划推动 数字化转型浪潮下

数字化转型浪潮下 广联达数字教育平

广联达数字教育平 重庆数字乡村建设

重庆数字乡村建设 数字时代审计行业

数字时代审计行业