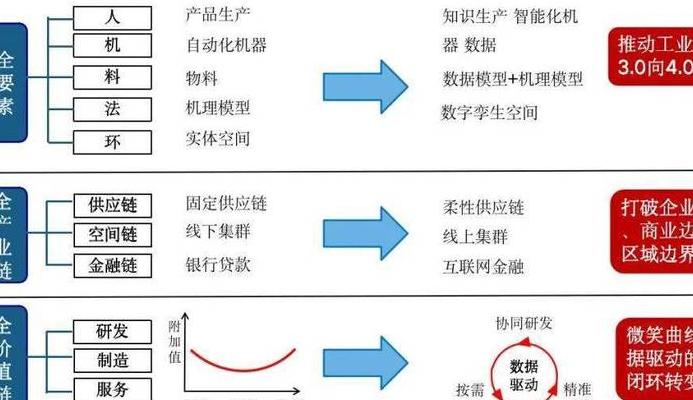

数字工厂建设的核心要素

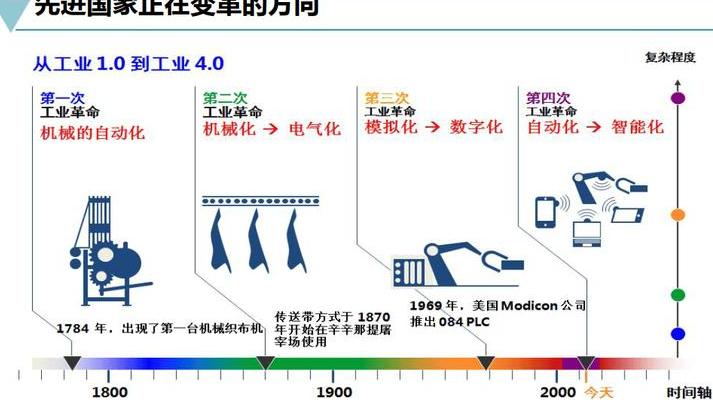

制造业正经历数字化转型的潮流,而在此过程中,数字工厂的构建对企业竞争力的增强至关重要。与传统的工厂不同,数字工厂依托物联网、大数据和人工智能等先进技术,实现了生产全流程的数字化与智能化。本文将着重分析数字工厂建设过程中的六大核心要素,以助企业明确转型的发展方向。

顶层设计与战略规划

建设数字工厂的首要任务是确立一个明确的战略计划。这如同建造一栋高楼大厦前需要一份详细的蓝图。企业需依据自身的业务特性以及市场的需求,勾勒出一条清晰的数字化转型的路线。这过程涵盖了设定数字化转型的目标、对现有条件进行评估、以及规划具体的实施步骤。

企业之所以常常遭遇失败,是因为它们没有制定全面的规划,且在引进技术设备时缺乏目的性。正确的做法应当是先对业务进行彻底的检查,找出其中的关键问题,再根据这些问题来挑选合适的技术解决方案。比如,有一家汽车零部件生产商在着手打造数字工厂之前,投入了三个月的时间对超过两百项业务流程进行了整理,最终决定以质量追踪系统为切入点,实施转型策略。

数据采集与系统集成

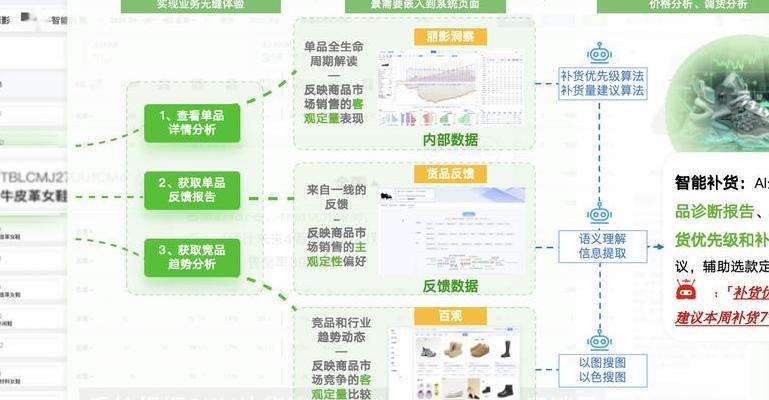

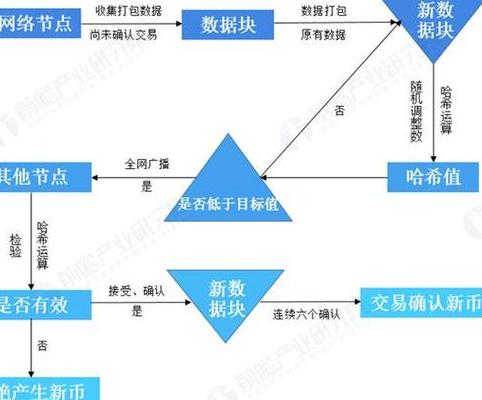

数据犹如数字工厂的生命之源。若要达成智能化生产的愿景,我们务必构建一个健全的数据收集网络。这涉及到在生产线中布置各式传感器,以收集设备运行状态、工艺条件、产品质量等相关数据。此外,还需确保ERP、MES、PLM等信息系统之间的互联互通,以便数据能够顺畅流通。

在具体操作过程中,企业常常面临数据孤岛现象。比如,有一家家电企业投入数亿资金引进了智能设备,却意外发现这些新设备产生的数据与现有的系统无法匹配。于是,他们决定引入工业物联网平台,这才成功实现了不同系统间的数据交流。从这个案例中可以看出,相较于单个设备的先进程度,系统集成能力的重要性更为突出。

人才培养与组织变革

数字化进程不仅仅是技术的更新换代,更是对人才队伍和组织结构的全新塑造。在数字化的工厂里,亟需的是那些既精通制造流程又熟悉数字技术的复合型专业人才。因此,企业务必构建一套持续的人才培育体系,以便协助员工顺利适应这一新兴的工作模式。

组织结构亦需作出相应的调整。一家装备制造企业在完成数字化升级后,将原本的金字塔型管理模式转变为更为灵活的扁平化项目管理模式,并组建了专业的数据分析小组。这一变革显著提高了决策效率达40%,有力地印证了组织结构适应性对提升效率的至关重要性。

智能装备与柔性产线

数字工厂的构建离不开智能化设备的支撑。企业需根据产品的具体属性和生产过程中的具体需求,科学地安排工业机器人的使用、AGV小车的部署以及智能检测设备的安装。此外,生产线的设计还需具备较强的灵活性,以便能够迅速适应市场的动态变化。

该电子产品生产商采纳了模块化生产方式,成功将产品转换所需时间从原先的8小时大幅减少至30分钟。这种灵活的生产能力,为其在激烈的市场竞争中赢得了明显的优势。在智能设备投入方面,需确保其与预期收益相匹配,以免陷入盲目追求高端设备的误区。

质量控制与预测维护

数字工厂的一大特点在于其质量监管水平的增强。它通过实时收集生产过程中的数据,并运用人工智能算法,能够有效地在初期识别并准确找出质量问题。例如,一家食品公司引入了视觉检测系统,其产品的不良率便减少了75%。

预测性维护在众多应用场景中占据一席之地。通过分析设备运行数据,我们能够预判潜在故障并提前进行维护。例如,某化工厂在采用预测维护系统后,设备非计划停机时间减少了60%,同时维修成本也下降了40%。这些成效充分展示了数据驱动带来的价值。

持续优化与创新生态

数字工厂的建立并非一次性任务,而是一项需要不断改进的工作。企业必须构建数据分析与持续改进的体系,定期对数字化成效进行审视,识别问题并进行更新迭代。

打造一个开放的创新环境至关重要。如今,行业翘楚们不再孤立发展,而是与上下游企业、研究机构共同构建创新联盟。例如,一家机械生产企业通过创建开发者交流平台,成功吸引了超过两百家的合作伙伴共同研发工业应用软件,显著提升了创新进程的速度。

在数字工厂的建设过程中,您最关心的是哪个阶段?是技术落地还是团队结构的调整?期待您在评论区发表您的看法,同时,也请您点个赞,以便让更多的人能够阅读到这篇文章。

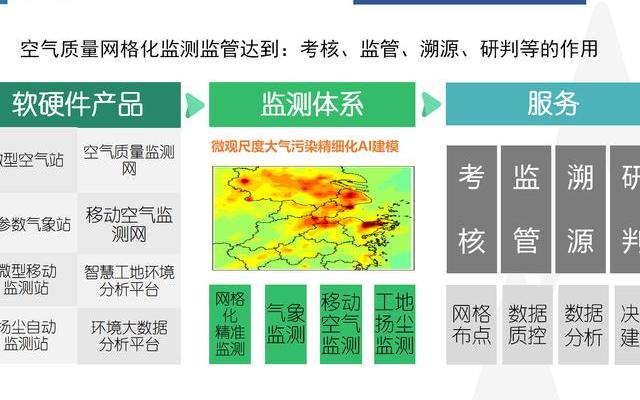

2025年环保政策持

2025年环保政策持 材料科学创新:纳米

材料科学创新:纳米 5G技术带来的投资

5G技术带来的投资 山狗A9Pro运动相

山狗A9Pro运动相 从数学神童到区块

从数学神童到区块 2025 科技变革:她

2025 科技变革:她 数字化库房管理变

数字化库房管理变 数字经济时代数字

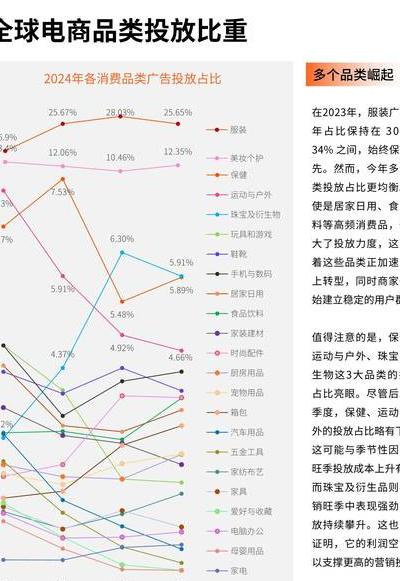

数字经济时代数字 跨境电商正重塑全

跨境电商正重塑全 数字化转型浪潮下

数字化转型浪潮下 广联达数字教育平

广联达数字教育平 重庆数字乡村建设

重庆数字乡村建设 数字时代审计行业

数字时代审计行业