前言:维修行业的数字革命浪潮

就如同20年前智能手机使通信方式发生颠覆一样,数字化维修中心正彻底改变设备管理范式。在2025年的维修车间里,AR眼镜取代了纸质手册。预测性维护系统能比技师更早发现故障征兆。这种变革不但将工单处理效率提升了60%以上,还重构了从报修到结算的全价值链。

核心架构的三重智能层

<>物联网感知层利用振动传感器、红外热像仪等设备来实时采集设备运行数据。某汽车厂在发动机装配线上布置了2000个传感器。这些传感器成功把意外停机时间压缩到了每月4小时。这样的数据密度是传统人工巡检根本达不到的。

<>中台决策层AI算法可以识别螺杆松动0.1毫米时的异常振动模式。三一重工有个案例。其开发的故障知识图谱包含37万种失效模式。维修方案匹配准确率达91%。

工单流转的自动化革命

区块链技术应用后,维修记录无法被篡改。电梯出现故障时,系统会自动触发智能工单,里面有历史维修数据。系统还会依据GPS定位,就近安排工单。深圳一家物业公司采用这种模式后,平均响应时间从3小时缩短到了28分钟。

数字孪生技术能让工程师在虚拟环境里预先演练复杂维修。波音公司借助这种办法。把飞机引擎大修时间缩短了40%。还降低了零部件错配风险。

人才能力的数字化转型

维修技师如今得掌握数据分析基础。某职业培训学院的课程表明,懂PLC编程的技师薪资比传统技师高35%。这种技能溢价体现了市场对复合型人才的需求。

AR远程协作平台能让专家实时指导现场作业。GE医疗有统计显示,通过这种模式,偏远地区CT机的首次修复率提高到了89%,还大幅降低了设备闲置成本。

供应链的智能协同网络

需求预测借助机器学习得以实现。这使得备件库存周转率提高到原来的3倍。上汽集团构建了供应商协同平台。该平台能在故障发生前72小时。自动触发备件采购订单。

3D打印应急部件成了新的选择。德国铁路公司在12个枢纽站布置了金属3D打印机。这些打印机能在现场制造65%的常用零部件。这使得等待配件的延误减少了80%。

商业模式的价值重构

订阅制正逐渐普及,其收费方式是按使用时长计算。有一家空压机厂商,通过物联网来监测实际运行的数据。该厂商客户的付费模式发生了变化,从买断变为按照压缩空气的立方数来计费。

维修数据产生了新的利润增长点。日本小松公司把设备运行数据卖给城市规划部门。这些数据对基础设施建设很有参考意义。

实施路径的四个关键

首先得创建设备数字身份证。某石化企业耗费18个月,完成了10万多设备的RFID标签布置。其次要挑选可扩展的云原生架构,防止后期出现数据孤岛。

第三是培养维修团队,让团队具备数据思维。最后要设计合理的投资回报模型。实践证明,数字化改造分阶段实施,其成功率比那种“大跃进”式改造高出3倍。

您的企业要是考虑数字化维修转型。最关注的是短期成本控制吗。还是长期效能提升。欢迎分享您的决策维度。也欢迎分享实施经验。

2025年环保政策持

2025年环保政策持 材料科学创新:纳米

材料科学创新:纳米 5G技术带来的投资

5G技术带来的投资 山狗A9Pro运动相

山狗A9Pro运动相 从数学神童到区块

从数学神童到区块 2025 科技变革:她

2025 科技变革:她 数字化库房管理变

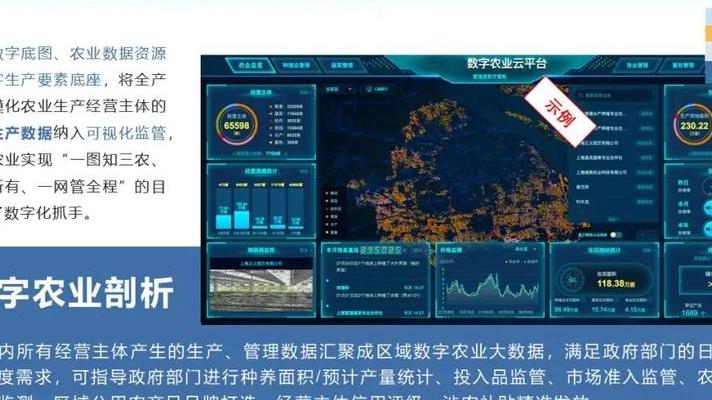

数字化库房管理变 数字经济时代数字

数字经济时代数字 三年行动计划推动

三年行动计划推动 跨境电商正重塑全

跨境电商正重塑全 数字化转型浪潮下

数字化转型浪潮下 重庆数字乡村建设

重庆数字乡村建设 数字时代审计行业

数字时代审计行业