工业互联网正重塑全球制造业格局

到2025年时,工业互联网已不是概念验证阶段。而是进入了规模化应用阶段。当下,全球超60%制造企业,都在不同程度采用工业互联网解决方案。平均生产效率提升了23%。这场由数据驱动的产业革命,正在彻底改变传统制造业生产方式。也在改变其组织形态。还在改变其商业模式。

工业互联网正打造新的价值网络。这恰似当年蒸汽机引发第一次工业革命。从德国工业4.0到中国智能制造2025,各国在这一战略领域纷纷布局。特别要注意的是,工业互联网应用范围从最初的设备监控开始扩展。扩展到全产业链协同。还形成了一套完整的数字化转型方法论。

边缘计算与5G赋能实时决策

2025年的工厂里,边缘计算节点成了标配设备。这些微型数据中心部署在产线旁边。它们能在毫秒级别处理传感器数据。可以实现实时质量检测。还能够进行设备预测性维护。结合5G网络低时延的特性。过去要上传到云端处理的任务。现在能在本地完成。这大大提升了响应速度。

某汽车零部件制造商有个实际例子。采用边缘计算后,其生产线异常检测时间大幅减少。原本要30秒,如今减少到了0.5秒。与此同时,废品率降低了18%。更令人激动的是,这种技术使远程专家指导成为了现实。就算是跨国团队,也能够立刻协作来解决问题。

数字孪生技术实现虚实融合

数字孪生不再只在高端航空航天领域。它开始进入普通制造业。到2025年,一套完整数字孪生系统价格降低。已到中小型企业能承受的程度。借助对物理设备数字化映射。企业能在虚拟环境测试各类生产方案。显著降低试错成本。

某家电企业利用数字孪生技术优化生产线布局。用传统方法做规划工作需三个月,这家企业仅两周就完成了。更关键的是,这套系统能持续学习实际生产数据。它会不断提升模型精度,进而形成正向循环。预计到2026年,全球数字孪生市场规模将突破500亿美元

AI驱动的预测性维护成为标配

传统设备维护方式基于固定周期,如今正被AI预测模型替代。系统能分析设备运行时的振动参数。系统能分析设备运行时的温度参数。系统能分析设备运行时的电流等数十个参数。借助这些分析,系统可提前数小时预测可能出现的故障。借助这些分析,系统还可提前数天预测可能出现的故障。这种转变产生了效果。非计划停机时间平均减少了45%。维护成本降低30%以上。

在某石油炼化厂实践期间,AI系统成功预测出一起关键压缩机轴承故障。这一故障若发生,可能导致非计划停产,造成上千万元损失。值得注意的是,这类系统的准确率会随着数据的积累而不断提高。它呈现出典型的“越用越聪明”的特性。

供应链协同进入智能时代

工业互联网正在打破企业间的数据孤岛。它构建起了跨组织的供应链协同网络。借助区块链技术来确保数据安全共享。这样上下游企业就能实时了解库存状况。还能实时知晓生产进度。也能实时掌握物流信息。进而实现真正的“端到端”可视化。

有个典型例子。某消费电子品牌搭建了协同平台。此平台与200多家供应商开展合作。借助该平台,新产品上市周期缩短了40%。更重要的是,这种透明协作方式成效显著。它大幅降低了“牛鞭效应”。使整个供应链库存水平下降了27%。还让周转率提升了35%。

新型产业生态正在形成

工业互联网催生了一批解决方案提供商。这些提供商聚焦特定垂直领域。它们不再只是售卖软件或硬件。而是提供按成效收费的订阅服务。比如说有个初创公司研发了焊接质量监控系统。客户只需为每个合格焊缝付费。无需前期投入大量资金。

与此同时,传统制造业巨头积极转型。有一家重工企业,将其工业互联网平台向第三方开发者开放。进而形成生态系统,该系统包含500多个工业App。这样的转变,使制造业和服务业界限模糊。还创造出全新价值创造模式。

技术持续发展变化。您认为未来三年里工业互联网最有可能对哪个传统制造业领域造成颠覆?欢迎在评论区分享观点。要是觉得本文有价值,不要吝惜点赞和转发。

2025年环保政策持

2025年环保政策持 材料科学创新:纳米

材料科学创新:纳米 5G技术带来的投资

5G技术带来的投资 山狗A9Pro运动相

山狗A9Pro运动相 从数学神童到区块

从数学神童到区块 2025 科技变革:她

2025 科技变革:她 数字化库房管理变

数字化库房管理变 数字经济时代数字

数字经济时代数字 数字农业技术引领

数字农业技术引领 2025 年深度学习

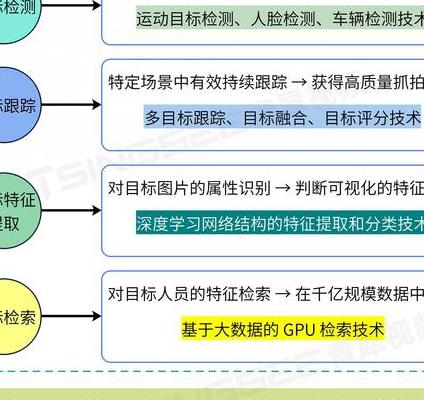

2025 年深度学习 数字化转型浪潮下

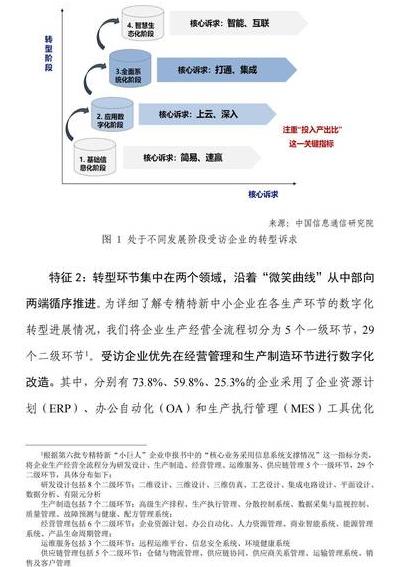

数字化转型浪潮下 数字化时代图片管

数字化时代图片管