在制造业智能化的浪潮当中,CNC机床是工业母机的核心装备。它的性能直接决定着生产效率。它的性能还直接决定着产品质量。本文依据2025年最新的市场数据。从加工精度这个维度。对主流品牌CNC机床开展横向对比测试。从系统响应这个维度。对主流品牌CNC机床开展横向对比测试。从能耗表现这个维度。对主流品牌CNC机床开展横向对比测试。并且附上汽车零部件企业的真实应用案例。以此为采购决策提供技术参考。

加工精度实测对比

在恒温实验室环境里,我们对三款机床做重复定位精度测试。日本品牌Mori Seiki 误差值为0.002mm,处于领先。它的线性光栅尺补偿技术能有效消除热变形影响。值得一提的是,沈阳机床的改进了滚柱导轨结构。传统国产机床精度门槛是0.01mm,它把这个精度门槛提升到了0.005mm<>在铝合金精密加工中已可替代部分进口设备。

针对曲面加工能力。采用标准球头铣刀做三维轮廓测试。德国DMG MORI的CMX 50V在S形路径加工里表现出色。这是因为它有800万分辨率的光学编码器。动态预读功能测试有这样的发现。当进给速度超过15m/min的时候。部分国产机型会出现轮廓偏差。偏差大概在0.03mm左右。这种情况和伺服电机响应速度直接相关。

数控系统响应分析

西门子840D sl系统在G代码执行效率测试里排名第一。处理复杂程序段时,它的速度比常规系统快40%。尤其是在进行5轴联动加工的时候<>前瞻控制算法它能够提前处理2000个程序段。这样可以避免加减速导致的停顿。不过该系统对操作人员技术要求高。所以中小企业更愿意选择发那科的31i-B系统。因为其图形化编程界面能降低30%的培训成本。

今年国产华中数控的HNC-848系统完成了重大升级。新增了智能防撞功能。该功能通过实时监测主轴负载变化。在测试中成功避免了3次因人为编程错误导致的撞刀事故。不过其圆弧插补精度与进口系统仍有0.005mm的差距。在航空航天零件加工中这需要特别注意。

能效与环保表现

实际测量得到的数据表明,马扎克 i - 800有着节能设计。这个设计给人留下了深刻印象。它的主轴电机运用了永磁同步技术在轻切削的工作状况下,它的能耗比传统异步电机低45%。设备里面有能源管理系统,能自动切换到待机模式。每年大约可以节省3.2万度电。这等同于减少25吨碳排放。这是该机型能获得2025年德国蓝天使认证的关键原因。

在噪声控制这方面。牧野机床的F5系列表现是最好的。它的工作噪声稳定在68分贝以下。这是因为其拥有专利的<>双重隔振底座设计了流体静压导轨技术。通过对比发现,采用油雾收集装置的机型,普遍比传统油冷机型噪声低5到7分贝。不过,这种机型需要定期更换过滤芯,这会增加维护成本,每小时增加0.8元。

自动化集成能力

在连接库卡机械手的测试里,发那科 α-DiB展现出很强的兼容性。借助总线,它能在0.1秒内实现工具交换响应。其托盘交换系统支持48种预设加工程序,能够满足汽车连杆生产线的需求柔性化生产在现场测试里有这样的需求。该组合处于无人值守状态。它连续工作了72小时。产品合格率维持在99.93%。

需要留意的是,国产机床在自动化改造时,存在接口标准不统一的状况。在测试的6款设备里,只有大连机床的DH500配备了标准的OPC UA接口。其他的设备大多需要借助第三方网关进行转换。这样做会增加15至20ms的通信延迟。在高速分拣场景中,这有可能对节拍产生影响。

典型应用案例分析

某新能源汽车齿轮箱供应商的做法很有代表性。它引进了GROB G350生产线。该生产线凭借着<>在线测量补偿技术把行星齿轮的齿距累积误差控制在0.012mm以内。良品率从92%提升到了98.7%。产线配置的智能刀库可以自动补偿刀具磨损。这使得单件加工成本降低了1.8元。

在医疗器械领域,瑞士宝美 800定位精度达0.003mm。它成功加工出了符合ISO 13485标准的骨钉模具。其主轴油气润滑系统能确保8000小时免维护。这一系统特别适合洁净车间环境。和传统工艺相比,该设备把抛光工序从5道减少到了2道。它还缩短了60%的交货周期。

采购决策建议

根据测试数据,预算充足的企业可优先考虑德日系高配机型,其全生命周期成本反而更低。以5年使用周期来算,牧野D500每小时综合成本比国产同规格设备低。低了11%。这主要是因为它利用率更高。且维修停机更少。

对于中小批量生产的情况,建议关注国产中高端的机型。像济南二机的J5MC,它配置了和西门子合作的数控系统。其价格只是进口设备的65%。在加工铸铁底座等常规零件时,它完全能够满足需求。不过,它的丝杠每4000小时就要更换润滑脂。在维护计划里,这点需要重点考虑。

您所在企业更看重机床哪些性能指标?是追求加工精度达到极致,还是更关注设备投资回报率?欢迎在评论区分享采购经验。

2025年环保政策持

2025年环保政策持 材料科学创新:纳米

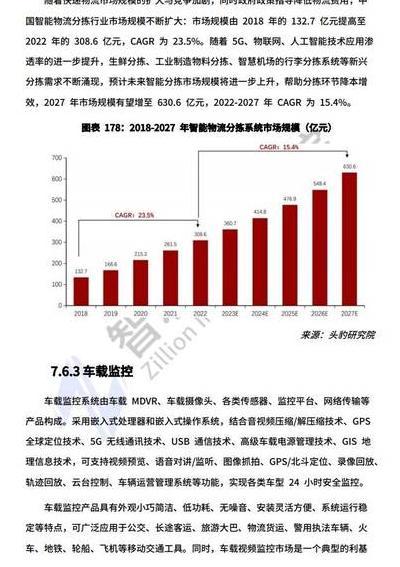

材料科学创新:纳米 5G技术带来的投资

5G技术带来的投资 山狗A9Pro运动相

山狗A9Pro运动相 从数学神童到区块

从数学神童到区块 2025 科技变革:她

2025 科技变革:她 数字化库房管理变

数字化库房管理变 数字经济时代数字

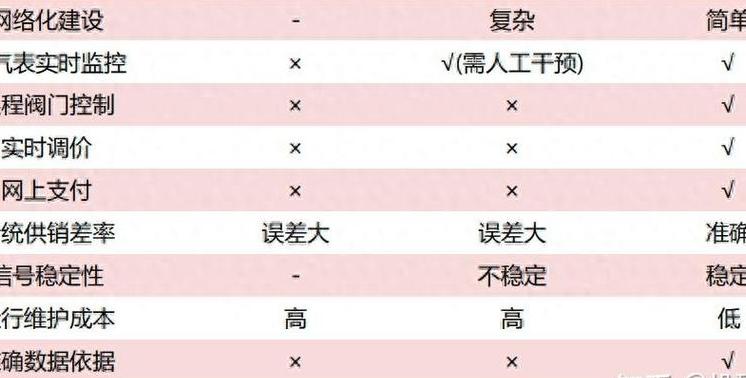

数字经济时代数字 智能燃气表革新家

智能燃气表革新家 都市快节奏下智能

都市快节奏下智能 2025年黑胶唱机市

2025年黑胶唱机市